HDI NYÁK gyártás automatizált PCB gyárban --- OSP felületkezelés

Közzétéve:2023. február 03

Kategóriák: Blogok

Címkék: pcb,pcba,NYÁK összeszerelés,NYÁK gyártás, NYÁK felületkezelés,HDI

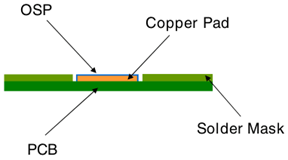

Az OSP az Organic Solderability Preservative rövidítése, amelyet a NYÁK-gyártók áramköri lapok szerves bevonatának is neveznek. A nyomtatott áramköri lapok felületkezelése az alacsony költségek és a nyomtatott áramköri lapok gyártása során könnyen használható megoldás miatt.

Az OSP kémiailag szerves vegyületet visz fel a szabaddá tett rézrétegre, amely a forrasztás előtt szelektíven kötődik a rézhez, és szerves fémréteget képez, amely megvédi a szabaddá vált rezet a rozsdától.Az OSP vastagsága vékony, 46 µin (1,15 µm) és 52 µin (1,3 µm) között van, A°-ban (angström) mérve.

Az Organic Surface Protectant átlátszó, vizuálisan nem ellenőrizhető.A következő forrasztáskor gyorsan eltávolítják.A vegyi bemerítési eljárás csak az összes többi folyamat elvégzése után alkalmazható, beleértve az elektromos tesztet és az ellenőrzést.Az OSP felületkezelés a PCB-re általában szállítószalagos kémiai módszert vagy függőleges merítési tartályt foglal magában.

A folyamat általában így néz ki, az egyes lépések között öblítésekkel:

1) Tisztítás.

2) Topográfia javítása: A szabaddá tett rézfelületet mikromaratással növelik a tábla és az OSP közötti kötés érdekében.

3) Savas öblítés kénsavas oldatban.

4) OSP-alkalmazás: A folyamat ezen a pontján az OSP-megoldást alkalmazzák a PCB-re.

5) Ionmentesítő öblítés: Az OSP oldatot ionokkal töltik fel, hogy a forrasztás során könnyen eltávolítható legyen.

6) Szárítás: Az OSP bevonat felhordása után a PCB-t meg kell szárítani.

Az OSP felületkezelés az egyik legnépszerűbb felületkezelés.Rendkívül gazdaságos, környezetbarát megoldás a nyomtatott áramköri lapok gyártásához.Egysíkú párnafelületet biztosít a finom osztások/BGA/kis alkatrészek elhelyezéséhez.Az OSP felület kiválóan javítható, és nem igényel nagy karbantartást.

Az OSP azonban nem olyan robusztus, mint az várható volt.Ennek megvannak a maga árnyoldalai.Az OSP érzékeny a kezelésre, és szigorú kezelést igényel a karcolások elkerülése érdekében.Általában nem javasolt többszörös forrasztás, mivel a többszörös forrasztás károsíthatja a filmet.Eltarthatósága a legrövidebb az összes felületkezelés között.A táblákat a bevonat felhordása után hamarosan össze kell szerelni.Valójában a PCB-szolgáltatók meghosszabbíthatják annak eltarthatóságát a felület többszöri átdolgozásával.Az OSP-t nagyon nehéz tesztelni vagy ellenőrizni átlátható jellege miatt.

Előnyök:

1) Ólommentes

2) Lapos felület, finom osztású párnákhoz (BGA, QFP...)

3) Nagyon vékony bevonat

4) Más bevonatokkal együtt is felvihető (pl. OSP+ENIG)

5) Alacsony költség

6) Átdolgozhatóság

7) Egyszerű folyamat

Hátrányok:

1) Nem jó a PTH számára

2) Kezelés érzékeny

3) Rövid eltarthatósági idő (<6 hónap)

4) Nem alkalmas préselési technológiára

5) Nem jó többszörös átfolyatáshoz

6) A réz összeszereléskor szabaddá válik, viszonylag agresszív fluxust igényel

7) Nehéz ellenőrizni, problémákat okozhat az ICT tesztelés során

Tipikus felhasználás:

1) Finom dőlésszögű eszközök: Ez a bevonat a legjobb, ha finom osztású eszközökre alkalmazza, mivel nincsenek egysíkú párnák vagy egyenetlen felületek.

2) Szerver kártyák: Az OSP felhasználási területei az alsó kategóriás alkalmazásoktól a nagyfrekvenciás szerverkártyákig terjednek.Ez a széles körű használhatóság számos alkalmazásra alkalmassá teszi.Gyakran használják szelektív befejezéshez is.

3) Felületi szerelési technológia (SMT): Az OSP jól működik az SMT összeszereléshez, amikor egy komponenst közvetlenül a PCB felületére kell rögzíteni.

Visszaa Blogokhoz

Feladás időpontja: 2023.02.02